आत्तापर्यंत, अल्ट्रासोनिक रेंजिंग सेन्सर्स दैनंदिन जीवनाचा आणि औद्योगिक उत्पादनाचा अविभाज्य भाग बनले आहेत. लिक्विड लेव्हल डिटेक्शन, अंतर मोजण्यापासून ते वैद्यकीय निदानापर्यंत, अल्ट्रासोनिक डिस्टन्स सेन्सर्सच्या ऍप्लिकेशन फील्डचा विस्तार होत आहे. हा लेख तुम्हाला आमच्या कंपनीच्या अल्ट्रासोनिक डिस्टन्स सेन्सर्सच्या उत्पादन प्रक्रियेची सखोल माहिती देईल.

1. प्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) श्रेणीतील सेन्सरचे तत्त्व

प्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) श्रेणीतील सेन्सर्स विद्युत उर्जेला अल्ट्रासोनिक बीममध्ये रूपांतरित करण्यासाठी पीझोइलेक्ट्रिक सिरॅमिक्सच्या व्यस्त पायझोइलेक्ट्रिक प्रभावाचा वापर करतात आणि नंतर हवेतील अल्ट्रासोनिक बीमच्या प्रसाराची वेळ मोजून अंतर मोजतात. प्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) लहरींचा प्रसार गती ज्ञात असल्याने, सेन्सर आणि लक्ष्य ऑब्जेक्टमधील ध्वनी लहरींचा प्रसार वेळ मोजून दोन्हीमधील अंतर मोजले जाऊ शकते.

2. प्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) श्रेणीतील सेन्सर्सची उत्पादन प्रक्रिया

आम्ही तुम्हाला आमच्या सेन्सर्सची उत्पादन प्रक्रिया खालील मुद्द्यांवरून दाखवू:

❶ येणाऱ्या सामग्रीची तपासणी —— उत्पादन सामग्रीची तपासणी, सामग्रीची गुणवत्ता आंतरराष्ट्रीय तपासणी मानकांनुसार तपासली जाते. तपासणी केलेल्या सामग्रीमध्ये सामान्यतः इलेक्ट्रॉनिक घटक (रेझिस्टर, कॅपॅसिटर, मायक्रो-कंट्रोलर इ.), स्ट्रक्चरल भाग (केसिंग, वायर) समाविष्ट असतात. आणि ट्रान्सड्यूसर. येणारे साहित्य पात्र आहे का ते तपासा.

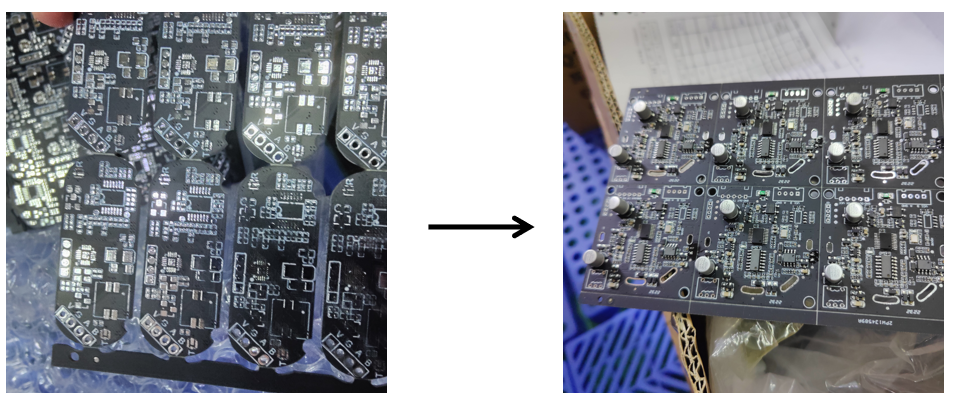

❷आउटसोर्स केलेले पॅचिंग ——- तपासणी केलेले इलेक्ट्रॉनिक घटक PCBA तयार करण्यासाठी पॅचिंगसाठी आउटसोर्स केले जातात, जे सेन्सरचे हार्डवेअर आहे. पॅचिंगमधून परत आलेल्या PCBA ची देखील तपासणी केली जाईल, मुख्यतः PCBA चे स्वरूप आणि इलेक्ट्रॉनिक घटक जसे की प्रतिरोधक, कॅपेसिटर आणि मायक्रो-कंट्रोलर सोल्डर किंवा लीक झाले आहेत की नाही हे तपासण्यासाठी.

❸बर्निंग प्रोग्राम ——- सेन्सर सॉफ्टवेअर असलेल्या मायक्रो-कंट्रोलरसाठी प्रोग्राम बर्न करण्यासाठी एक पात्र PCBA वापरला जाऊ शकतो.

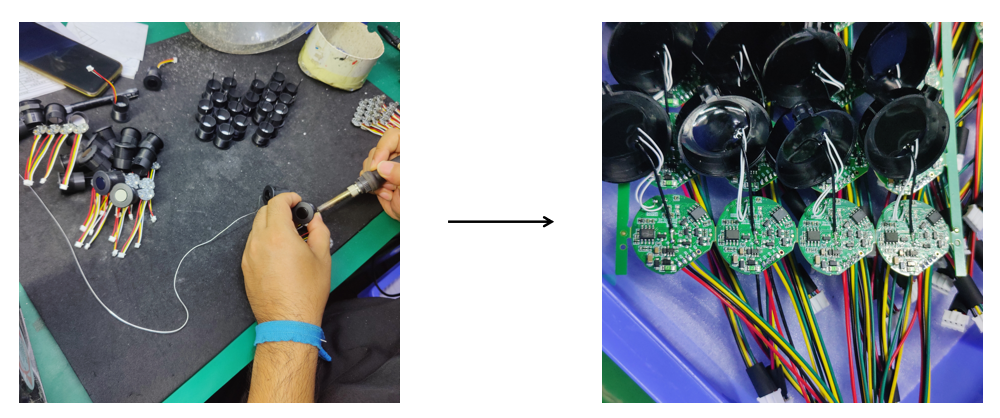

❹ पोस्ट-वेल्डिंग —— प्रोग्राम प्रविष्ट केल्यानंतर, ते उत्पादनासाठी उत्पादन लाइनवर जाऊ शकतात. मुख्यतः ट्रान्सड्यूसर आणि वायर वेल्डिंग आणि ट्रान्सड्यूसर आणि टर्मिनल वायर्ससह सर्किट बोर्ड वेल्डिंग.

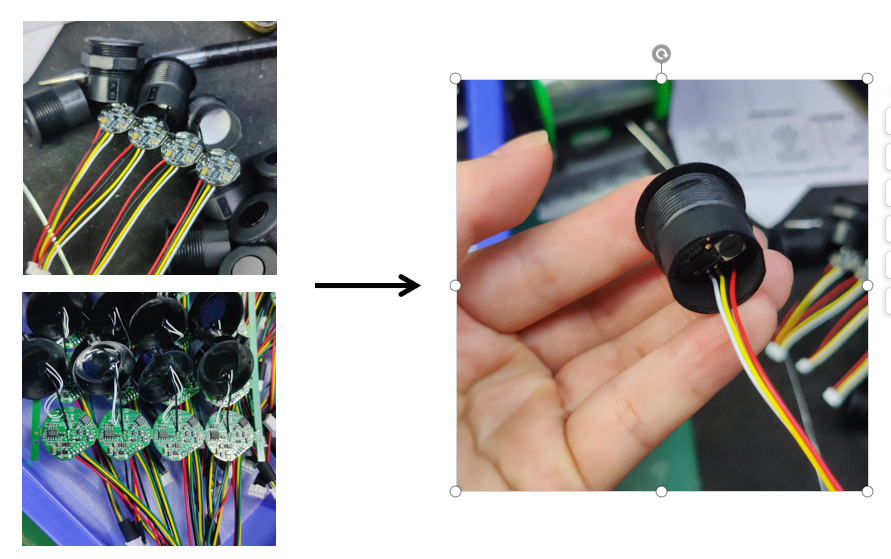

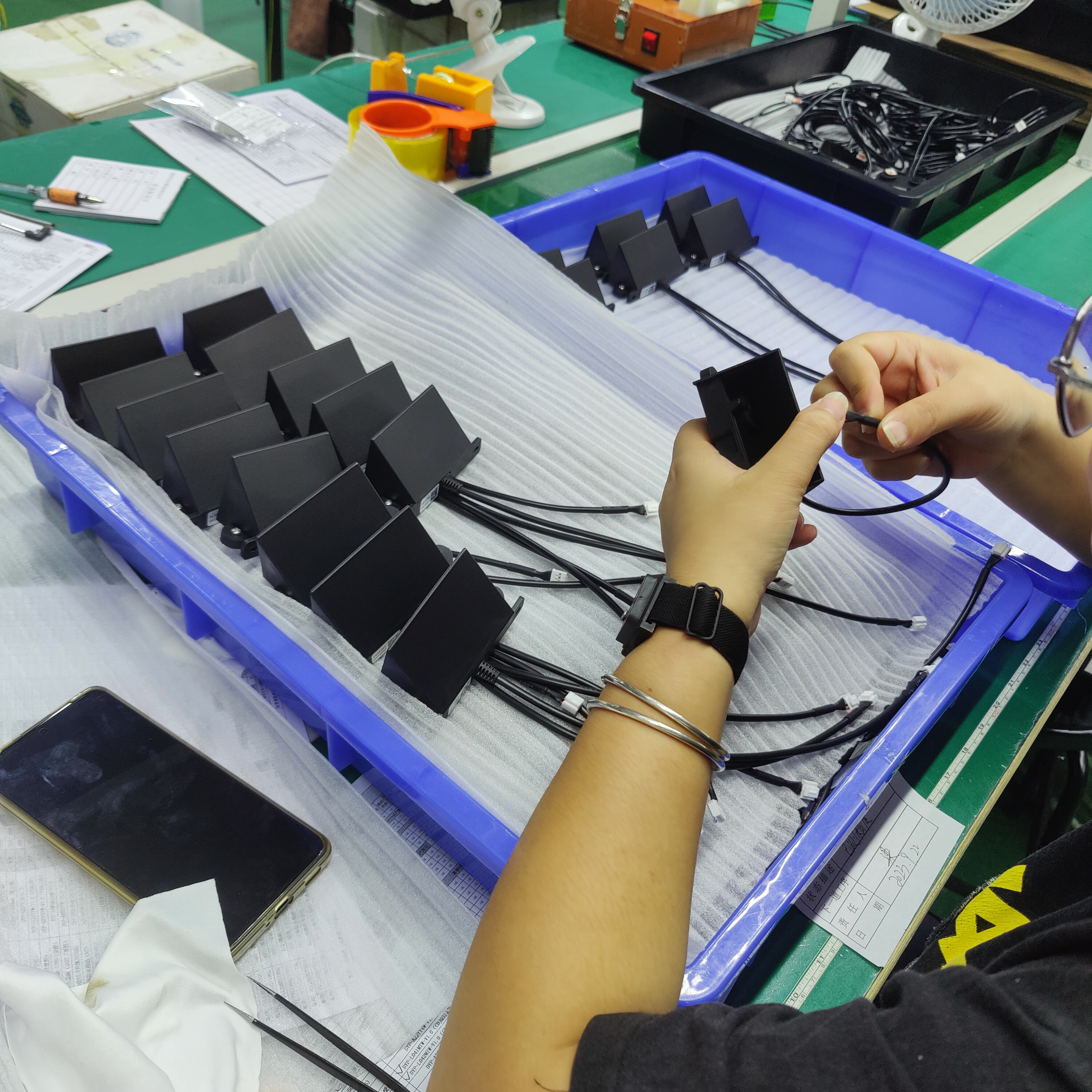

❺ अर्ध-तयार उत्पादन असेंब्ली आणि टेस्टिंग —— वेल्डेड ट्रान्सड्यूसर आणि वायर्स असलेले मॉड्यूल चाचणीसाठी एकत्र केले जातात. चाचणी आयटममध्ये प्रामुख्याने अंतर चाचणी आणि प्रतिध्वनी चाचणी समाविष्ट आहे.

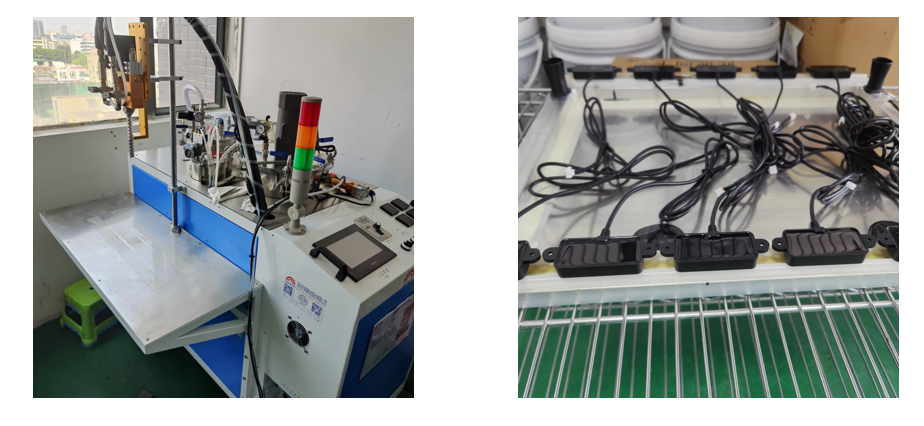

❻ पॉटिंग ग्लू —— चाचणी उत्तीर्ण होणारे मॉड्यूल पुढील चरणात प्रवेश करतील आणि पॉटिंगसाठी ग्लू पॉटिंग मशीन वापरतील. मुख्यतः जलरोधक रेटिंगसह मॉड्यूलसाठी.

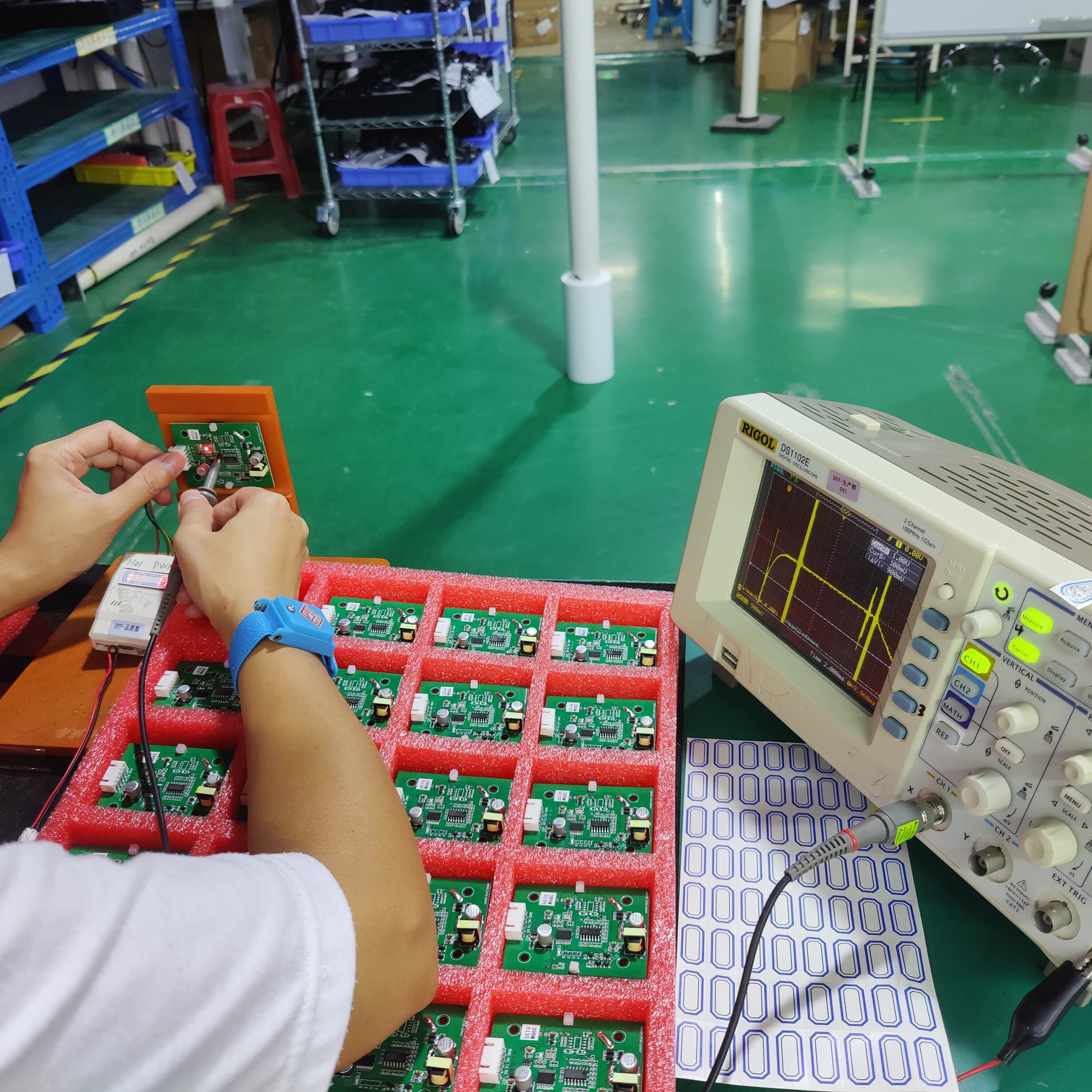

❼पूर्ण उत्पादन चाचणी ——-पॉटेड मॉड्यूल वाळल्यानंतर (वाळवण्याची वेळ साधारणपणे 4 तास असते), तयार उत्पादनाची चाचणी सुरू ठेवा. मुख्य चाचणी आयटम अंतर चाचणी आहे. चाचणी यशस्वी झाल्यास, उत्पादनाला लेबल लावले जाईल आणि स्टोरेजमध्ये ठेवण्यापूर्वी त्याची तपासणी केली जाईल.

पोस्ट वेळ: ऑक्टोबर-०८-२०२३